Connaissez-vous le verre vert ?

À cette question je sens que nombreux vous répondrez : « mais oui bien sûr j’ai plusieurs bouteilles de bière qui sont de couleur verte ». Et vous aurez raison. Car en effet, du point de vue chimique, il se trouve que dans les sables utilisés pour faire ces bouteilles en verre, il y a des impuretés de fer et notamment l’oxyde FeO qui contient du fer à l’état d’oxydation Fe2+. C’est lui qui donne cette coloration verte car il absorbe les rayonnements rouges. Par contre si on oxyde le fer en Fe3+ on obtient alors une coloration brune due à l’absorption des rayonnements bleus (1). La plupart des verres utilisés pour l’agroalimentaire, notamment les boissons, sont de ces couleurs et ils méritent en plus le « label vert » car ils sont majoritairement recyclés.

Fabrication

Revenons un peu sur la fabrication du verre (2). Il s’agit d’une réaction à haute température entre 3 composants : la silice SiO2 (sable), le carbonate de sodium Na2CO3 et le carbonate de calcium ou calcaire CaCO3. On forme alors à 1600°C un verre composé de SiO2, Na2O et CaO) à l’état liquide. Il y a simultanément un avec dégagement de CO2 issu de la décomposition des carbonates. Cette fabrication initiale dans des fours verriers exige une forte énergie fournie majoritairement par des carburants fossiles gaz ou fioul et des matières premières minérales . En France, on fabrique environ 5 millions de tonnes de verre par an sur 60 sites verriers qui consomment 3% de l’énergie totale et émettent aussi 3% du CO2 (3) émis par l’industrie.

Comment alors « décarboner » l’industrie verrière et « verdir » notre verre ?

Recyclage

Depuis les années 70, l’habitude de recycler le verre a été prise et de nombreux points de collectes des bouteilles, flacons et bocaux en verre ont été établis, ce qui permet de recycler près de 80% des verres creux. Sur le territoire plus de 3 bouteilles sur quatre sont recyclées, plus de 2 Mt sont collectées et sont à 100% recyclées.

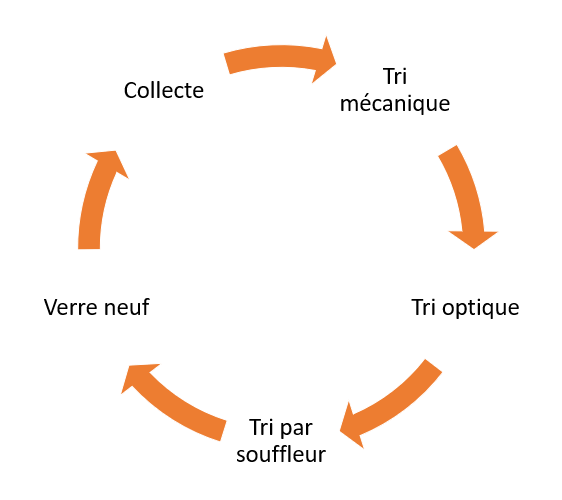

Pour être efficace et renouvelable à l’infini, le recyclage (4) doit commencer par un tri très strict, et tout d’abord pour les particuliers, lorsqu’on dépose les bouteilles dans les containers. Après les collectes s’opère un tri mécanique qui permet d’éliminer les papiers et objets métalliques puis un tri optique automatique permettant d’éliminer les objets céramiques non fusibles et enfin un tri infra rouge qui permet de séparer les verres colorés des verres blancs transparents. Après ce tri sévère, les verres sont broyés et transformés en calcin, poudre qui peut alors être refondue à environ 1500°C puis à nouveau moulé et façonné en de nouvelles bouteilles.

Cette re-fusion est économique, peut se faire à température plus basse et économise de l’énergie ; elle évite aussi l’émission du CO2 issu de la décomposition des carbonates observé lors de la première fabrication. On estime que la fusion d’une tonne de calcin évite entre 400 kg et 700 kg de CO2 et permet l’économie de 1,300 t de matière première dont plus de 800 kg de sable.

Certaines verreries expérimentent l’oxycombustion qui consiste à remplacer l’air d’alimentation des brûleurs qui chauffent le four par de l’oxygène pur ce qui évite de réchauffer l’azote de l’air, et ainsi d’économiser 25% de gaz, et de réduire d’environ 15% les émissions de CO2 et surtout de diviser par 10 celles des oxydes d’azote (NOx.).

Le verre plat

Le recyclage du verre creux est plutôt bon. Il n’en est pas de même pour le verre plat et la laine de verre qui sont des déchets issus du BTP. La modernisation d’une ligne de production de verre feuilleté à Aniche dans le Nord a permis l’expérience d’une production bas carbone.

Dans le cas général, après la fusion, le verre fondu passe sur un bain d’étain fondu selon le procédé float, et se refroidit de 1100°C à 600°C. Après refroidissement les plaques sont découpées puis après stockage passent dans une ligne où elles sont lavées puis chauffées en salle blanche dans une machine hermétique où elles sont collées deux par deux avec une couche interne de polybutyral de vinyle (PBV)(i) qui améliore les performances acoustiques, d’isolation et anti-effraction des vitrages.

Une expérience en mai 2022 a constitué à produire 2000 t de verre plat zéro carbone avec une alimentation exclusive en électricité verte et biogaz et en recourant au calcin seul, évitant ainsi l’émission de 1000 t de CO2 et le recours à 2300 t de matières premières (sable et carbonates).

Cette expérience préfigure une évolution de la production du verre plat où l’introduction de calcin de verres plats doit progressivement augmenter. Le gisement en France de vitrages issus de la déconstruction ou du remplacement des fenêtres est de 200 000 t et seulement 5% sont utilisés. Cela tient aux difficultés de collectes lors des chantiers et de la qualité nécessaire à obtenir un calcin avec moins de 0,5% d’impuretés.

Il en est de même pour la laine de verre (5). Seule une usine à Orange pour l’instant collecte et recycle les panneaux et rouleaux fibreux qui souvent trainent sur les chantiers de déconstruction ou de rénovation avant d’être enfouis. Seules moins de 1000 t sont recyclées après tris et dissolution du polymère d’imprégnation sur un gisement national estimé 120 000 t. Ici encore la constitution d’un réseau regroupant les sociétés du BTP et les nombreuses entreprises artisanales de la construction parait nécessaire.

Ne soyons pas trop pessimistes ; même si les productions de verre ne sont pas encore « décarbonées », les vitrages isolants et intelligents (6) permettent d’économiser de l’énergie puisqu’ils sont 5 à 8 fois plus efficaces qu’une simple vitre et de nous préserver aussi des températures externes. De même les panneaux en laine de verre avec un coefficient de conduction de la chaleur λ très faible permettent de supprimer les passoires énergétiques et donc d’économiser des kWh et d’éviter l’émission de millions de tonnes de CO2.

Voilà des productions verrières « vertes » ?

Recyclage du verre

Jean-Claude Bernier

Juillet 2022

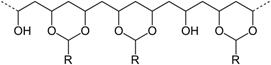

(i) PBV : le motif répétitif de ce polymère synthétique a pour formule :

avec R = C3H7

avec R = C3H7

Pour en savoir plus

(1) La couleur des verres, de Jacques Livage, colloque Chimie et lumière (20 février 2020)

(2) Comment faire des vitrages avec du sable ? La réaction de fusion du verre, de Jean-Claude Bernier, série Une Réaction en un clin d’œil, Mediachimie.org

(3) Le CO2, matière première de la vie, in La chimie, l’énergie et le climat, collection Chimie et… junior (EDP Sciences) 2017

(4) Recyclage et valorisation des déchets, Revue Chimie Paris (2013)

(5) Isolation dans l’habitat : la chimie pour ne pas gaspiller de calories !, de Jean-Claude Bernier, in La chimie et l’habitat (EDP Sciences) 2011

(6) Vers des vitrages intelligents et connectés pour des bâtiments durables et confortables, de Stéphane Auvray, colloque Chimie et lumière (20 février 2020)

Crédits :

Recyclage du verre : DR Mediachimie.org

Molécule PVB :CC BY-SA 4.0, Lien

Illustration : Nordseher /Pixabay Lien