Zoom sur les cristaux de synthèse

Pourquoi des cristaux de synthèse ? Longtemps les cristaux naturels trouvés dans la roche, pierres rares, transparentes, incolores ou colorées par des impuretés, ont été utilisés principalement en joaillerie.

Sous forme de monocristal, un composé peut posséder des propriétés physico-chimiques particulières et depuis longtemps les chercheurs ont recours au monocristal pour accéder à la structure et aux propriétés qui en découlent. Certains cristaux sont désormais indispensables dans des applications modernes : cristaux de quartz (piézoélectricité), cristaux de silicium ou de germanium (semi-conducteurs), cristaux utilisés pour les besoins de l’optique (transparence, biréfringence), de l’électronique, des lasers solides… L'électronique et l'informatique s’appuient sur les propriétés de cristaux ultra-purs.

Or les cristaux naturels (pierres précieuses, quartz, etc.) ont souvent des défauts et/ou sont issus de processus géologiques de plusieurs millions d’années. Leur rareté mais aussi l’impact environnemental et économique de leur extraction les rendent très coûteux.

De nombreuses techniques de synthèse ont été développées pour obtenir, dans des conditions de croissance reproductibles, des cristaux ultra-purs (ou volontairement dopés par des atomes spécifiques), exempts de défauts et répondant aux exigences industrielles (dimension, densité de défauts, homogénéité, orientation, couches minces, etc).

Cristallisation

La cristallisation est le processus de formation d'un cristal. C’est le passage des atomes d'un état plus ou moins désordonné (liquide, gazeux, solide vitreux ou amorphe) à un état ordonné à plus ou moins longue distance. Cela requiert du temps et de l’énergie, pour faire migrer les atomes vers leur position finale, dans le réseau ordonné.

Plusieurs méthodes existent pour obtenir un monocristal de synthèse (cristallogenèse), selon la température de fusion, la fusion congruente ou non, le changement de structure en fonction de la température etc. Les principales méthodes sont basées sur :

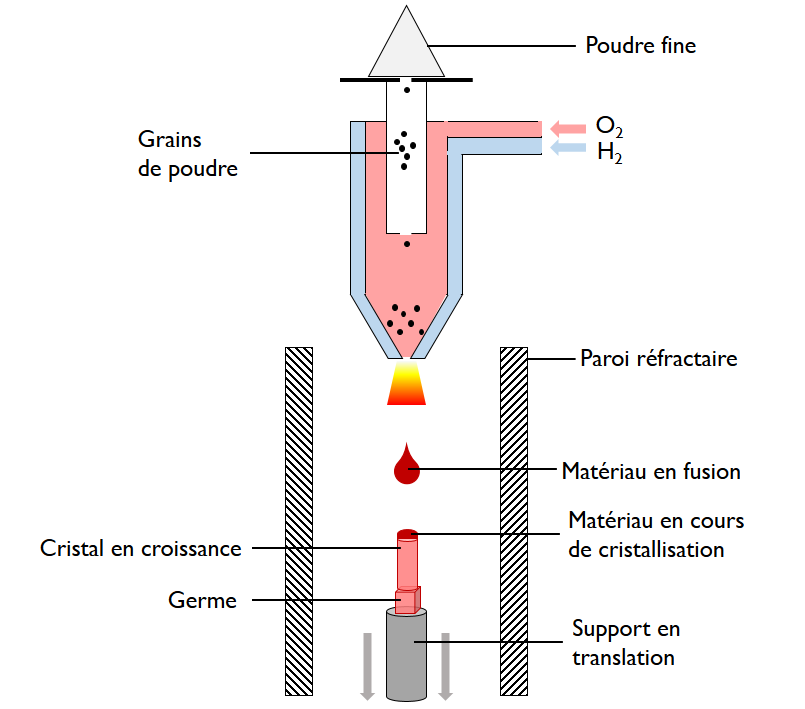

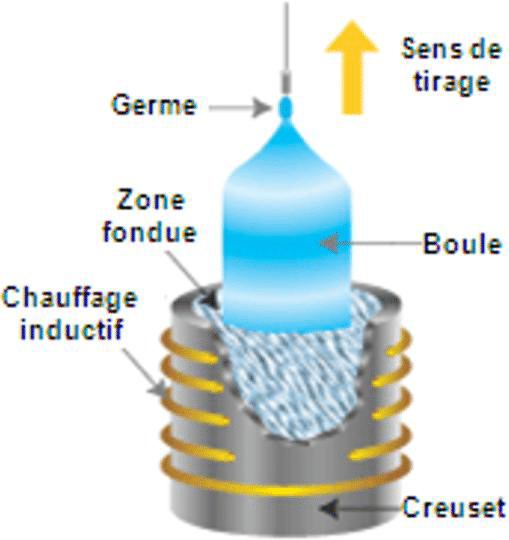

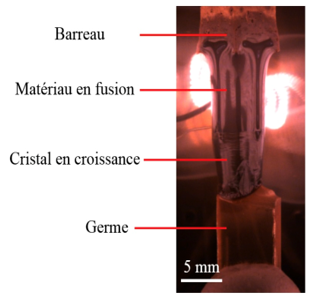

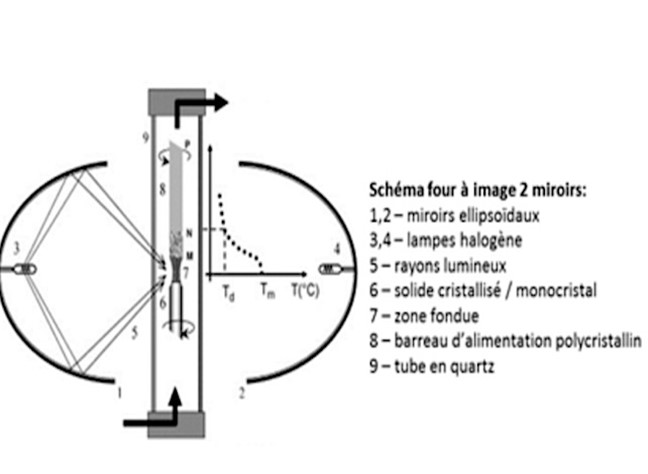

- le refroidissement lent d’un composé en fusion : méthodes de Verneuil (1), Czochralski (2), zone fondue verticale ou four à image (3);

- le dépôt à partir d’une solution sursaturée d’un composé : croissance hydrothermale (4) à partir d’une solution aqueuse, méthode des flux à partir de sels fondus (5);

- le dépôt en phase vapeur.

|  |

| Figure 1 : Procédé Verneuil. Schéma Benoît Grosjean.Site CultureSciences Chimie licence CC-BY-NC-SA | Figure 2 : Procédé Czochralski. Damien Sangla. Nouveaux concepts pour des lasers de puissance : fibres cristallines dopées Ytterbium et pompage direct de cristaux dopés Néodyme, Thèse Université Claude Bernard Lyon 1 (2009) ⟨tel-00448320⟩ |

|  |

| Figure 3a : Four à image. Equipe Matériaux pour la Photonique et l'Opto-électronique, Chimie ParisTech, CNRS, Institut de Recherche de Chimie Paris | Figure 3b : Four à image. Equipe SP2M- ICMMO, Université Paris-Saclay |

Quelques cristaux de synthèse à vocation technologique

Les exemples de cristaux de synthèse largement utilisés permettent d’illustrer ces méthodes, développées d’abord en laboratoire puis à l’échelle industrielle.

Rubis (Tfus = 2050 °C)

Le rubis naturel est une pierre précieuse rouge, très rare, très dure et transparente. C’est de l’alumine contenant du chrome qui lui donne sa couleur rouge, Al2O3Cr.

- En raison de leur grande résistance à l'usure, les rubis sont depuis longtemps utilisés en horlogerie où ils améliorent l’efficacité des rouages mécaniques.

- En 1960 le rubis est la source du premier effet laser, un des seuls lasers émettant dans le visible, qui a depuis connu un développement ininterrompu, dans l’industrie, la médecine, la vie quotidienne, comme dans la recherche.

Pour ces raisons, les scientifiques ont très tôt cherché à obtenir le rubis en laboratoire. Les premières synthèses sont dues au chimiste français Verneuil, « inventeur » de la cristallogenèse (1891-1902). Souvent appelée Procédé Verneuil (1), sa méthode de fabrication est la croissance par fusion à la flamme, toujours largement employée aujourd'hui. Pour l’optique (lasers), on emploie des rubis synthétiques de très haute qualité, fabriqués par tirage vertical à partir d'un bain fondu, méthode dite de Czochralski (2). Le four à image ou four à concentration de rayonnement (3) est aussi utilisé pour produire des barreaux de rubis.

Diamant (Tfus = 3547°C à l’abri de l’air…)

Le diamant est une des variétés cristallisées du carbone dont la forme stable est le graphite. Il est constitué de carbone pur, on ne peut donc pas parler de « synthèse ».

Outre son fort pouvoir réflecteur, dû à son indice de réfraction élevé (2,42) qui lui donne un éclat unique, c’est le plus dur des minéraux connus, très utilisé en milieu industriel ; c’est un isolant électrique, ses propriétés mécaniques, optiques, thermiques et électroniques sont exceptionnelles.

- En 1772 Lavoisier démontre que le diamant est constitué de carbone, les premiers essais de synthèse commencent à la fin du 19e siècle (1880 - J. B. Hannay, 1893 - H. Moissan). La première véritable synthèse a lieu en 1954 (6).

- Les diamants de culture sont obtenus par technologie HPHT (Haute Pression, Haute Température) qui reproduit la formation des diamants naturels (7).

Le diamant peut aussi être produit par dépôt chimique en phase vapeur qui produit plus vite des diamants de meilleure qualité (8).

Quartz (Tfus = 1750°C)

Le quartz est une des variétés cristallines de la silice SiO2. Les cristaux de quartz sont piézoélectriques et largement utilisés dans l’horlogerie (montres à quartz), les sonars et pour définir les fréquences de fonctionnement des appareils électroniques (téléphones, ordinateurs, GPS…).

- Le quartz naturel (ou cristal de roche) est très abondant, mais présente de nombreux « défauts » tels que macles, dislocations, inclusions, changement de structure en fonction de la température etc. Il est donc nécessaire de le synthétiser.

- La cristallogenèse se fait par procédé hydrothermal, reproduisant les conditions naturelles de formation des cristaux de roche (4). C'est un processus lent qui peut durer plusieurs semaines.

Silicium (Tfus =1414°C)

Le silicium Si est encore le matériau essentiel de l'ère du numérique, même si d’autres éléments prennent la relève. Il est semi-conducteur et c’est un des constituants de base des panneaux solaires, transistors, circuits intégrés, microprocesseurs et autres dispositifs électroniques. La pureté requise varie selon l’application visée : pour les cellules solaires photovoltaïques, il faut du silicium de pureté 99,999 9%, alors que pour les puces électroniques il faut du silicium de pureté électronique, soit 99,999 999 99%.

- La matière première à partir de laquelle il est obtenu est la silice SiO2. Comme c’est une source abondante (environ 60 % de la croûte terrestre), l'industrie des semi-conducteurs a largement développé la synthèse de cristaux de silicium purs ou dopés à partir de la silice.

Dans un premier temps, la silice est réduite par du carbone (selon la réaction SiO2 + C → Si + CO2) puis le silicium polycristallin obtenu est purifié et recristallisé par fusion/ refroidissement (tirage Czochralski, ou zone fondue).

En particulier, le procédé par zone fondue permet de purifier des composés cristallisés stables à la fusion et d'obtenir de très hauts degrés de pureté (99,999 % en masse dans le cas du silicium). En effet, lors de la recristallisation, les impuretés restent préférentiellement dans la zone fondue.

Peut-on différencier les cristaux naturels de ceux obtenus en laboratoire ?

Le cristal synthétique présente, par définition, mêmes composition, structure et aspect que son équivalent naturel et les mêmes caractéristiques physiques et chimiques.

Mais chaque méthode laisse des marques de croissance, voire des impuretés (azote, carbone…) inconnues dans le matériau naturel, et des signes distinctifs qui peuvent être décelés à l'aide d'instruments optiques professionnels. D’autre part, les dimensions diffèrent, parfois fortement ! Alors que le plus gros diamant de laboratoire pèse 155 carats (9), le plus gros diamant naturel de joaillerie connu, le Cullinan, pesait 3 106 carats, soit 621 grammes ! Inversement, le rubis de synthèse peut atteindre plusieurs kilos et des dimensions de 20 à 30 cm.

Longtemps réticents envers les « gemmes » de synthèse, les grands joailliers commencent à les utiliser ! Toutefois on ne peut passer sous silence les réactions « contre » le diamant de synthèse, dont la fabrication est très énergivore et prive de ressources et d’emplois les pays riches en diamants naturels - ce dernier argument paraît contestable lorsqu’on connaît l’existence des diamants de sang.

Conclusion

L’évolution des domaines de haute technologie dépend clairement des monocristaux de synthèse. Les chimistes ont su « reproduire » la nature et les techniques n'ont cessé d’évoluer. Celles présentées ici ont de nombreuses variantes, qui dépendent du matériau et de l’application visée. Mais la recherche y recourt également pour étudier les relations entre structure et propriétés d’un composé (et les éventuelles applications).

Andrée Harari

(1) Procédé Verneuil, C. R. Acad. Sc. (1902) p. 791. Procédé Verneuil : le matériau en poudre fond dans une flamme de chalumeau oxhydrique avant de recristalliser lentement au contact d’un monocristal préalablement orienté qui sert de germe.

(2) Méthode Czochralski (1918) : J. Czochralski, Z. Physik Chem. 92 (1918) p. 219

Le matériau (par exemple Al2O3Cr) est fondu dans un creuset. Le liquide se solidifie sur un germe monocristallin de petite taille, suspendu au contact du liquide. On tire ce germe vers le haut tout en le faisant tourner lentement. La taille des cristaux obtenus peut atteindre plusieurs centimètres.

(3) Four à image (zone fondue verticale). Le rayonnement d’une source d’énergie (lampe, laser, soleil) est concentré, grâce à des miroirs, pour chauffer et fondre les matériaux passant dans ce faisceau. La migration lente et contrôlée hors de la zone chaude entraîne la recristallisation par refroidissement lent.

(4) Croissance hydrothermale. Dans un cylindre rempli d'eau, on dispose, par exemple, un cristal de quartz naturel (germe sur lequel le cristal artificiel va croître) et de la silice sous une forme soluble. L'ensemble est soumis à une forte pression (environ 100 MPa) et porté à 400 °C mais de sorte que la partie supérieure soit légèrement moins chaude. La solution saturée en silice qui se forme en partie basse est entraînée par convection vers le haut du récipient, où elle devient sursaturée (la solubilité décroît en fonction de la température). La silice précipite alors sous forme de quartz au contact du germe.

(5) W. G. Pfann, Principles of Zone Melting, Transactions of the American Institute of Mining and Metallurgical Engineers 194 (1952) p. 747.

(6) H.T. Hall, General Electric - U.S. Patent 2,947,608 or "Diamond Synthesis", Aug. 2, 1960

(7) Les diamants se sont formés il y a 2,5 milliards d’années, à 200 km sous la surface de la Terre, dans des conditions extrêmes de pression (5 GPa, environ 50 000 bars et de température (1500 °C environ). C’est leur expulsion brutale au sein du magma, lors des éruptions volcaniques, qui les a apportés à la surface.

Dans la méthode HTHP, un petit germe de diamant est placé dans une presse remplie de graphite et soumise à des températures de 1500 à 2000 °C et des pressions supérieures à 70 000 bar. Les atomes de carbone du graphite s’agrègent autour du grain de diamant et lui permettent de croître, très lentement. On obtient ainsi des cristaux de quelques carats (1 ct = 0,2 g).

(8) Dépôt chimique en phase vapeur. La technique utilise un mélange méthane + hydrogène, chauffé pour créer un plasma de carbone au-dessus d'un substrat, sur lequel les atomes de carbone se déposent pour former les couches cristallines successives.

(9) Schreck, M. et al., Ion bombardment induced buried lateral growth: the key mechanism for the synthesis of single crystal diamond wafers, Sci. Rep. 7 (2017) 44462; doi: 10.1038/srep44462

Pour en savoir plus

- B. Grosjean, Les procédés de cristallogenèse, piliers méconnus de la technologie moderne (2017) Site Culture Sciences Chimie ENS

- Procédés de fabrication des gemmes synthétiques, Site Gemmo.eu

- Méthodes d'élaboration de cristaux massifs pour l'optique, B. Ferrand, LETI/DOPT/SCOPI/LCDO/Matériaux/CEA Grenoble Collection SFO 8 (2003) 3-21

- J.-C. Bouilliard, Et l’homme créa la pierre. Les synthèses de cristaux. AMIS. 1996. voir https://www.amis-mineraux.fr/publications/toutes-les-publications.html

Crédit illustration : Un diamant synthétique taillé, conçu avec la méthode CVD. Steve Jurvetson - https://www.flickr.com/photos/jurvetson/156830367/, licence CC BY 2.0, Lien